数字孪生技术如何赋能工厂柔性生产?

原创数字孪生技术如何赋能工厂柔性生产?

原创

用户11984782

发布于 2026-02-11 11:32:13

发布于 2026-02-11 11:32:13

生产线一换产品就全员加班?设备布局调整全靠“盲猜”和运气?

当小批量、定制化的订单越来越多,你的车间是不是越来越力不从心?

实现真正的柔性制造,在很多人看来意味着天价的自动化投入与漫长的改造周期。

但或许,你和目标之间仅仅隔着一层“窗户纸”——一套能看得见、看得懂、看得透的数字孪生三维可视化系统。

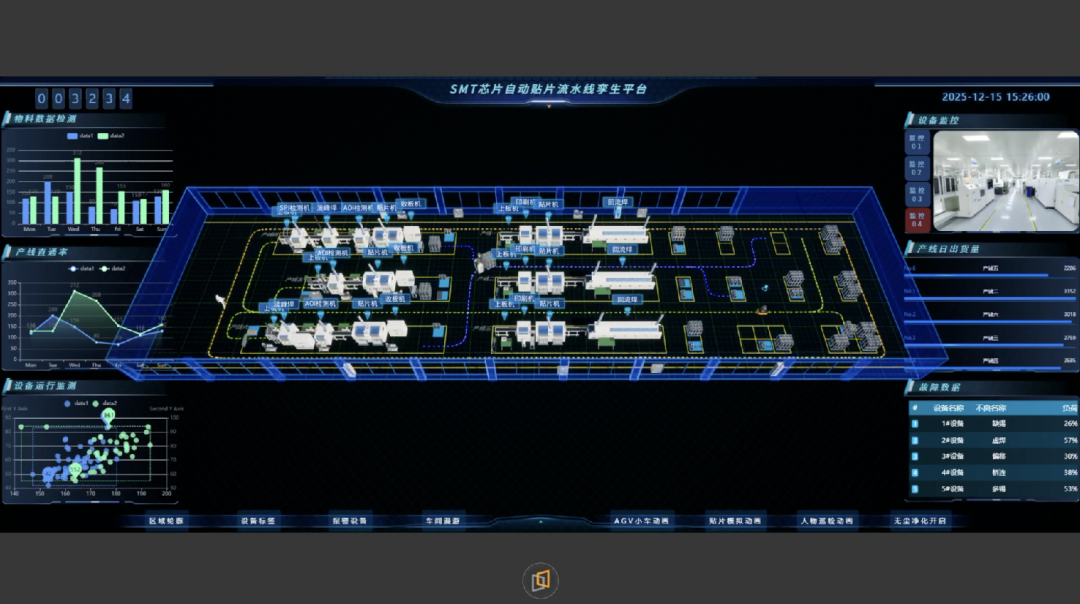

图片

柔性生产的最大障碍:看不见的“黑箱”

传统工厂像一个复杂的黑箱:订单进去,产品出来。但中间的生产流程、设备状态、物料流动,管理者往往难以实时、直观地掌握。

- 计划员调整排产,无法预见会对下游工序造成何种拥堵

- 工程师优化工艺,只能依靠二维图纸和抽象数据想象效果

- 生产主管面对故障,如同面对一个没有透视镜的机器,排查全靠经验

“看不见”,导致了“不敢变”。 任何调整都伴随着未知风险与高昂试错成本,这正是柔性生产的死敌。

图片

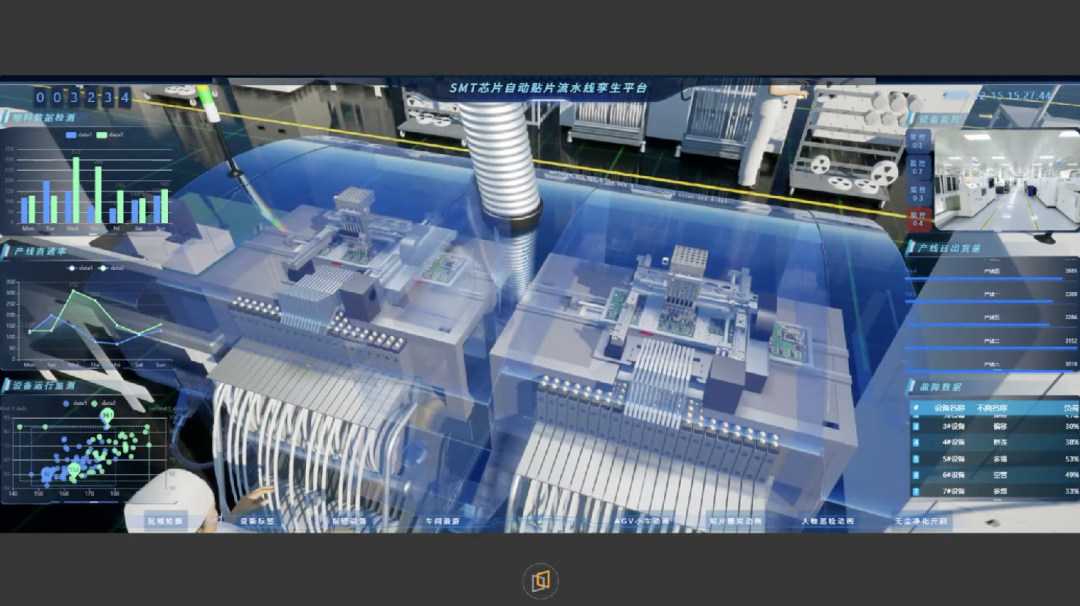

三维可视化:让数字孪生“活”过来

数字孪生不仅是数据模型,更需要一个鲜活的可视化载体。三维可视化系统,就是这个让虚拟工厂“跃然屏上”的展示工具。

- 全局态势,一秒掌握

不再是枯燥的报表和闪烁的图表,整个车间、整条产线以等比三维形式呈现在大屏上。设备是运行、待机还是故障?物料流动到哪里了?订单进度如何?所有关键状态通过颜色、动画、数据标签一目了然。管理者如同拥有“上帝视角”,工厂全局尽在掌握

2. 交互操作,身临其境

你可以“走”进虚拟车间,360度查看设备细节;可以“点击”任何一台机床,实时读取它的工作参数、历史维护记录;甚至可以“暂停”或“快进”生产流程,观察物流路径的瓶颈。这种沉浸式的交互,将决策从基于报告的抽象理解,变为基于场景的直观洞察。

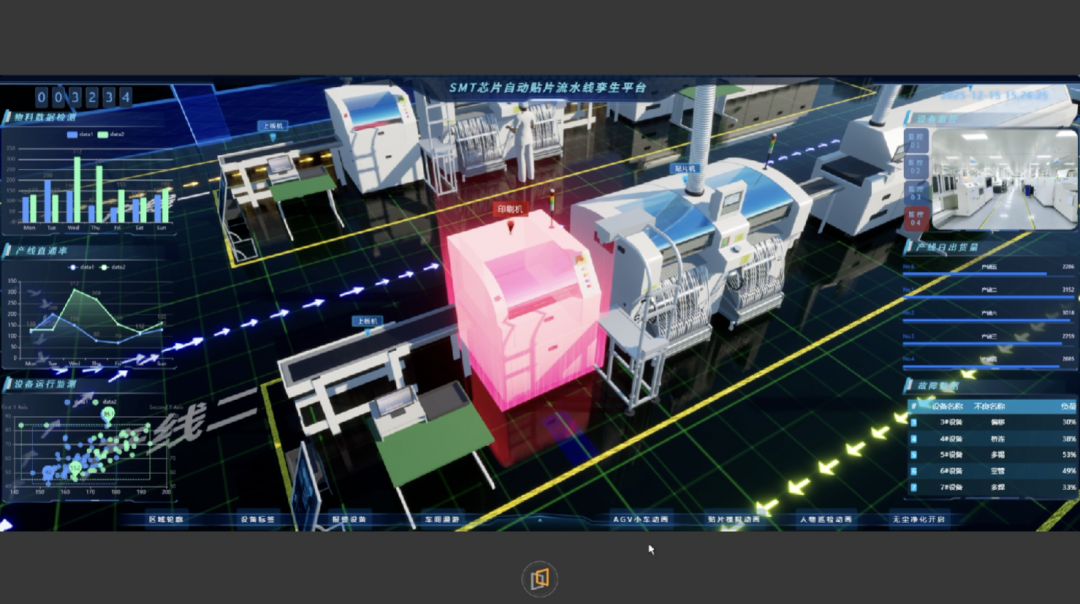

3. 方案验证,所见即所得

“如果把这两台机器对调,效率会提升吗?”在三维世界里,你可以直接拖拽设备模型,系统可以模拟调整后的物流、产能和人机工程学变化,并给出量化结果。任何产线布局、工艺路线的变更,都能在按下现实开关前,获得逼真的预演和精确的评估。

图片

可视化赋能,柔性化落地:四个关键场景

场景一:订单驱动的动态换线

新订单需要换线?在三维可视化平台中,调出新的产品工艺模型,指导工人按虚拟指引进行物理操作。每一步该换什么夹具、调什么参数,都清晰可视,换线时间与错误率大幅下降。

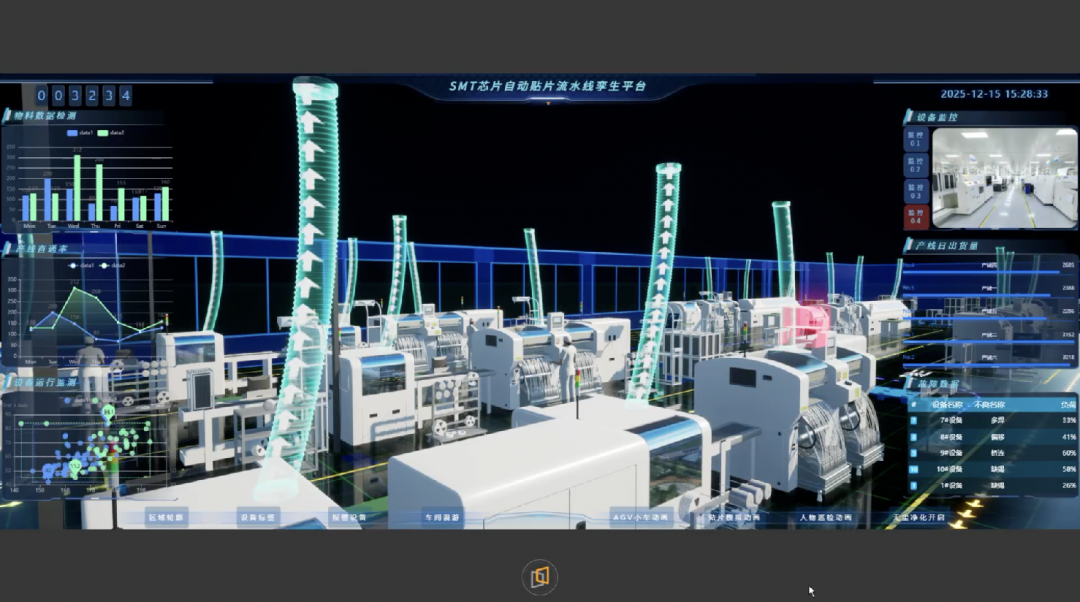

场景二:人机协作的精准优化

在规划新的人机协作工作时,可以精确模拟机械臂的运动范围、工人的操作姿态,确保安全性与效率的最优平衡。

场景三:供应链波动的快速响应

当关键物料延迟,可视化系统能立刻显示出现场生产状态?基于此,你可以动态调整其他订单的排产顺序,可视化地“重新拼接”生产计划,最大化利用剩余产能。

场景四:远程运维与透明管理

专家无需亲临现场,通过三维可视化界面即可远程“巡检”设备,精准指导故障排查。管理者能对工厂运行了如指掌,实现透明化、精细化的管理。

图片

从“模糊感知”到“精准掌控”的进化

引入数字孪生三维可视化,带来的不仅是工具的升级,更是认知与能力的跃迁:

- 决策模式进化:从“经验驱动、事后补救”转向“数据可视、辅助预判”

- 沟通效率进化:从复杂的图纸与口头描述,变为所有人可见、可指的同一幅三维实景,跨部门协作障碍被打破

- 响应能力进化:对内部变化与市场需求的响应,从漫长迟钝的“机械传导”,变为即时灵活的“神经反射”

写在最后

柔性生产的本质,是赋予制造系统以“感知、分析、决策、执行”的敏捷能力。而三维可视化,正是其中最关键的一环——它让感知变得直观,让分析变得生动,让决策变得清晰。

不要再让无形的数据洪流和复杂的物理系统遮蔽你的视野,用三维可视化让工厂的每一个细节都被看清,每一次调整都被预见。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

评论

登录后参与评论

推荐阅读

目录