G98和G99指令的使用

数控编程、车铣复合、普车加工、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

当使用固定循环对 CNC 铣床进行编程时,机器会读取 G 代码,而不考虑我们可能添加到组件中的任何对象。下面我们研究一种使用 G98 和 G99 将刀具越过此类障碍物的方法。

安全快速距离

G 代码 G98 和 G99 用于在 CNC 铣床上的固定循环期间将刀具提升到不同的高度。

在车床上,这些 G 代码用于设置进给速率模式,因此本课程重点介绍 CNC 铣床的编程。

当我们使用 G98 时,机床快速返回到程序中设置的 Z 位置,当我们使用 G99 时,刀具退回到我们在循环内定义为 R 的位置。让我们通过 G82 沉孔循环示例来看看如何实现这一点。

例子:

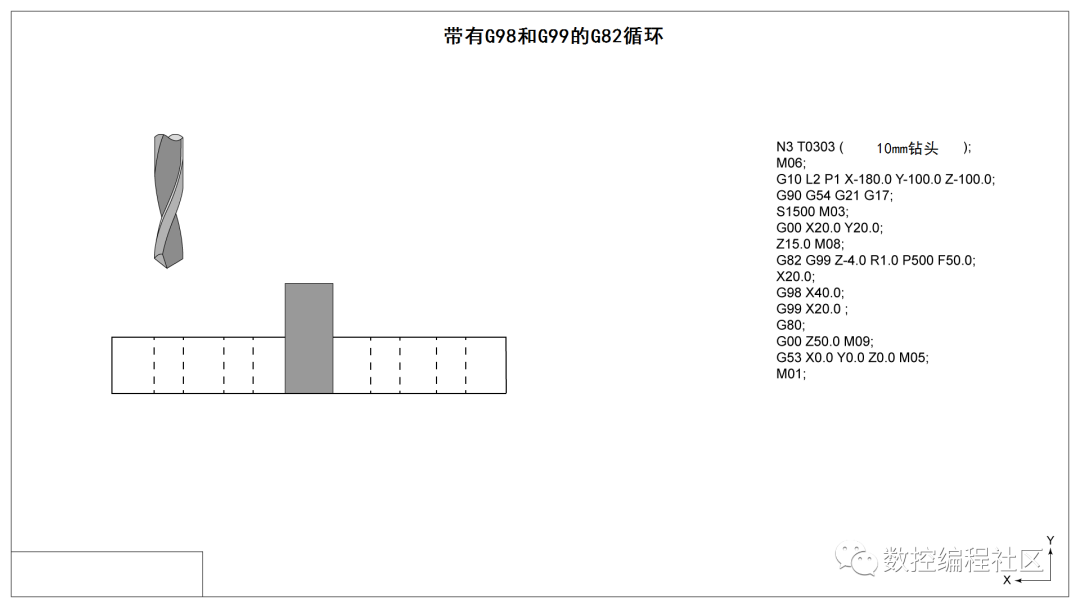

我们来看看这个零件程序中的G82循环

Z15.0 M08;

G82 G99 Z-4.0 R1.0 P500 F50.0;

X20.0;

G98 X40.0;

G99 X20.0;

G80;

该循环对图中所示的四个孔进行沉头加工。我们可以将退刀值设置在夹具上方,并且孔将被加工得非常精细,但为了加快循环时间,我们需要最小化钻头在每个孔之间退刀的距离。您可能已经猜到,我们通过使用 G98 和 G99 指令来做到这一点

如果我们从程序中删除 G98、G99 和 R 值(退回值),机器将默认退回到我们在第一行定义的 Z15.0 位置。我将 Z 基准位置作为工件的顶部,这样在每个埋头孔生成后,它会返回到表面上方 15 毫米。

每个孔的移动量为 14 毫米,这会浪费加工时间,因为夹具位于第二个和第三个孔之间。当我们只加工 4 个孔时,这似乎并不多,但当钻 100 个以上的孔时会损失很多时间!

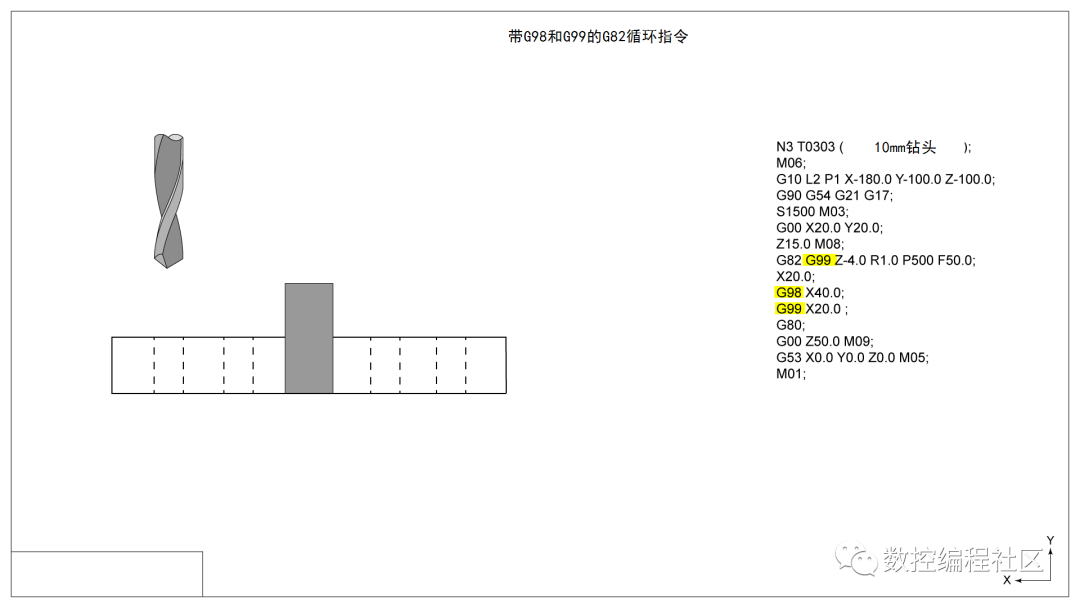

G98 和 G99 G 代码

这是这个程序的逐行解释

Z15.0 M08;

首先,我们将钻头降低到材料表面上方 15mm,并用 M08 打开冷却液

G82 G99 Z-4.0 R1.0 P500 F50.0;

该行使用 G82 设置沉孔固定循环,并使用 G99 设置孔的运动,这告诉机器一旦钻完第一个孔,就缩回到 R1.0 值,而不是上面行设置的 Z15.0 。

Z-4.0 是沉孔的深度。

P500 值是设置为 500 毫秒的停留时间,一旦钻头到达孔底,就会触发停留时间。

F 是我们的进给速度,单位为毫米/分钟。

X20.0;

这是沿 X 轴从第一个孔到第二个孔的距离,它被视为增量移动,并且可以包括 Y 移动和可选的 Z 深度(如果孔的深度与第一个孔的深度不同)。G99 代码在上面的行中仍然有效,因此钻头将缩回至 R 值定义的表面上方 1.0 毫米。

G98 X40.0;

这条线沿 X 轴在正方向上钻出我们的第三个孔 40mm。钻完前一个孔后,它会退回到零件表面上方的 Z15.0。G98 代码告诉控制器我们希望忽略我们在固定循环线中由 R 定义的 1mm 缩回值,并返回到 Z15.0 距离。安全地位于我们的夹具上方。

G99 X20.0;

最后一个孔在 X 方向上距最后一个孔 20mm,G99 代码告诉机器退回到 R 位置而不是 Z 位置。

G80;

G80指令是我们用来告诉控制器固定循环已经结束的G代码。将G98/G99放在错误的线上是很常见的错误。记住它的一个简单方法是,我们将其添加到障碍物之后的孔位置,而不是之前的孔位置。

本文参与 腾讯云自媒体同步曝光计划,分享自微信公众号。

原始发表:2023-08-28,如有侵权请联系 cloudcommunity@tencent.com 删除

评论

登录后参与评论

推荐阅读