物料编码在ERP与其他系统中的冲突与解决

原创物料编码作为主数据的核心组成部分,承担着唯一标识物料实体、支撑业务流程协同的关键作用。然而,随着企业系统架构的不断扩展,ERP、PLM、MES、WMS、SRM等系统并行运行已成为常态,物料编码在不同系统间的定义、结构和使用逻辑往往存在显著差异,由此引发的数据冲突问题日益突出,直接影响采购、生产、库存及财务核算等核心业务环节。

本文将从IT架构与数据治理视角,系统分析物料编码跨系统冲突的成因、典型表现及其对企业运营的影响,并探讨通过主数据管理(MDM)解决方案实现统一治理的技术路径,为制造、物流、能源装备等行业的IT团队提供可落地的解决方案参考。

物料编码冲突的典型场景与根源

1.编码规则不一致

企业在不同发展阶段引入的系统,往往采用各自独立的编码体系。例如:

- ERP系统采用“类别+流水号”结构(如MAT-20250001);

- PLM系统基于产品族和版本生成编码(如P-M6-TOPCon-580W);

- MES系统为便于现场识别,使用简短缩写(如580T)。

这种规则差异导致同一物料在多个系统中拥有不同编码,系统间无法自动匹配,需人工干预进行映射,效率低下且易出错。

2.编码粒度不统一

部分系统以“物料型号”为最小单位,而另一些系统则按“批次”或“序列号”管理。例如,同一款光伏组件在ERP中作为一个物料编码管理,但在MES中需区分不同产线生产的批次。若缺乏统一的主数据模型,将导致BOM解析失败、工单下发错误等问题。

3.生命周期状态不同步

物料在PLM中完成设计并发布后,若未及时同步至ERP,采购部门无法发起采购申请;反之,若ERP中已停用某物料,但MES仍在使用旧编码排产,将造成生产中断。状态不同步的本质是缺乏跨系统的变更联动机制。

4.属性信息缺失或冗余

PLM系统维护完整的物料技术参数(如尺寸、材料、RoHS合规性),而ERP仅关注采购和库存属性。当财务或质量部门需要追溯物料合规信息时,因ERP中缺失关键字段,不得不跨系统查询,影响决策效率。

冲突带来的业务与技术影响

1.业务层面

- 采购延误:因编码不匹配,采购订单无法自动生成,需人工核对;

- 生产异常:BOM中引用的物料编码在MES中不存在,导致工单无法启动;

- 库存不准:同一物料在WMS和ERP中被记录为两个编码,造成账实不符;

- 成本核算偏差:财务系统无法准确归集某产品的物料成本,影响毛利分析。

2.技术层面

- 接口开发复杂:每新增一个系统,需开发专用映射逻辑,维护成本高;

- 数据清洗负担重:BI报表需在ETL阶段进行大量编码转换,增加处理延迟;

- 系统集成失败率高:因编码格式校验失败,API调用频繁报错;

- 审计追溯困难:无法快速定位某物料在全链路中的流转路径。

如果装备制造企业其因物料编码不一致,可能会导致月均人工协调工时超过200小时,年直接损失超百万元。

解决路径:构建统一的主数据治理体系

要从根本上解决物料编码冲突,企业需建立以主数据管理(MDM)为核心的治理框架,实现“一物一码、一处维护、全局共享”。

1.制定企业级物料编码标准

联合研发、采购、生产、IT等部门,定义统一的编码结构、命名规范和分类体系。建议采用结构化编码(如“行业代码-物料类型-规格参数-流水号”),兼顾可读性与扩展性。

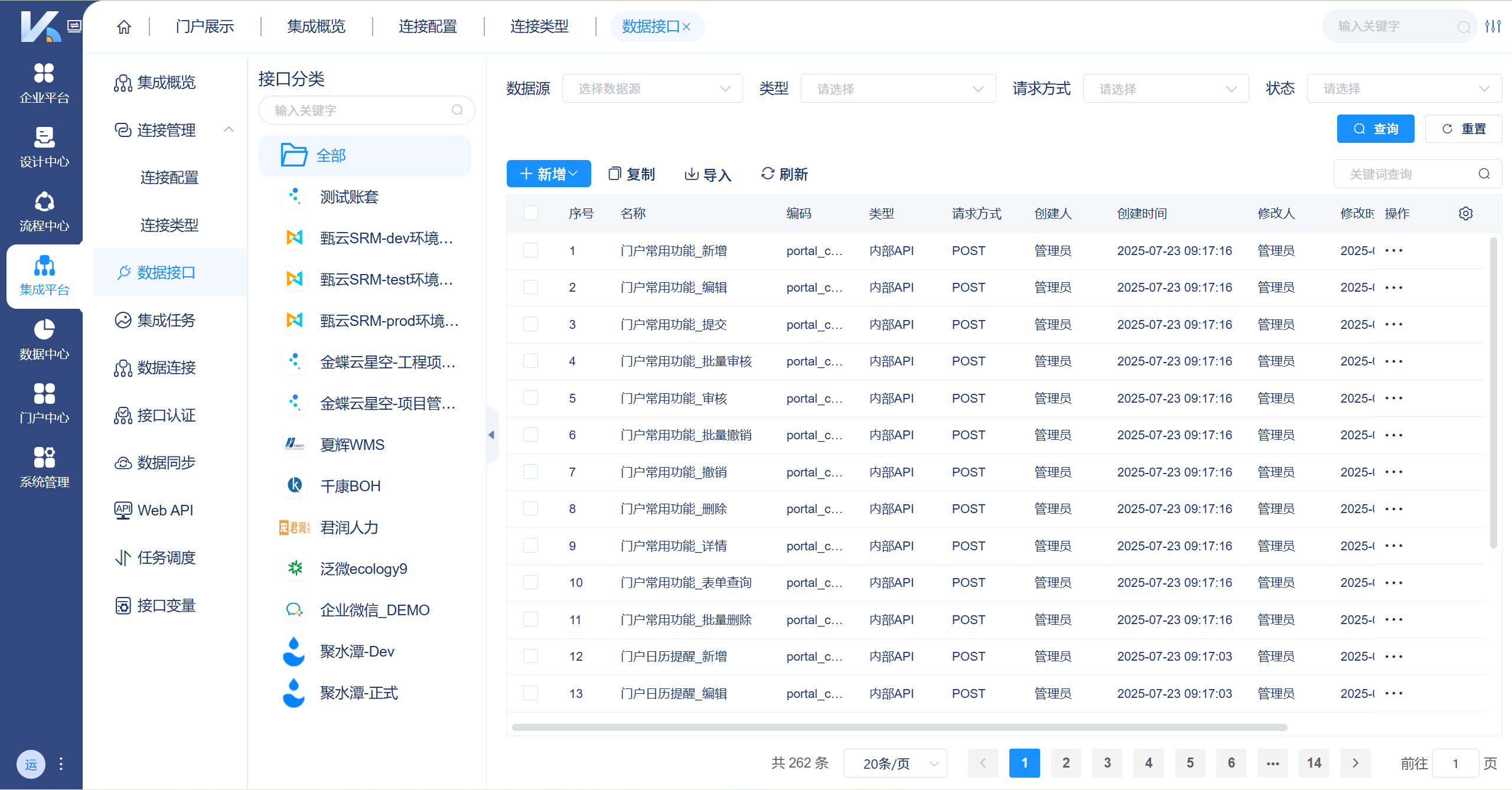

主数据管理模块中“编码规则”,确保数据一致性、唯一性和高效管理。

2.建立权威主数据源

指定一个系统(通常为主数据管理平台)作为物料主数据的唯一创建与维护入口。其他系统不再允许自行新建物料,而是通过标准接口获取权威数据。

3.实现跨系统自动同步

物料在主数据平台创建或变更后,应自动同步至ERP、PLM、MES等下游系统。同步方式需支持两种模式:

- 事件触发:如PLM中发布新物料,实时推送至ERP;

- 定时任务:每日凌晨批量同步状态变更,用于非实时系统。

基于定时任务或事件触发自动执行数据同步和分发,确保数据实时性。

4.支持多视图适配

主数据平台应允许为不同系统输出定制化数据视图。例如:

- 向ERP提供采购单位、安全库存等字段;

- 向MES提供工艺路线、替代料关系;

- 向BI系统提供标准化分类标签。

通过“一次建模、多端适配”,避免重复维护。

无缝对接SAP、用友、金蝶、钉钉等众多知名厂商及应用,为企业提供高效运营支持。

5.嵌入数据质量控制

在数据流转关键节点设置校验规则,如:

- 编码长度必须符合规范;

- 必填属性不得为空;

- 替代料必须属于同一物料组。

确保进入各业务系统的数据符合质量要求。

结语

物料编码冲突并非单纯的技术问题,而是企业数据治理体系缺失的集中体现。解决这一问题,不能依赖点对点接口修补,而需从架构层面构建统一、实时、可治理的主数据能力。通过主数据管理平台化方案,企业可在不重构现有系统的情况下,快速实现物料编码的标准化与自动化同步,为采购、生产、财务等核心业务提供可靠数据基础,真正释放数据资产的价值。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

评论

登录后参与评论

推荐阅读

目录