钢渣输送线的“天选打工人”:Modbus转PROFIBUS网关稳如泰山。

原创钢渣输送线的“天选打工人”:Modbus转PROFIBUS网关稳如泰山。

原创

钢渣输送线的“天选打工人”:Modbus转PROFIBUS网关稳如泰山。

在钢铁生产流程中,钢渣的处理是至关重要的一环,其效率与稳定性直接影响到环境与成本。其中,负责将破碎后的钢渣运至指定位置的输送设备,犹如现场的“搬运工”,需要具备精准、可靠且灵活的自动化控制能力。在现代钢铁厂的改造与升级中,我们常会遇到一个现实问题:如何让支持Modbus RTU协议的智能伺服驱动设备,无缝接入以PROFIBUS DP为主流的西门子PLC控制系统?这正是“Modbus RTU主站转Profibus DP从站”协议转换技术大显身手的舞台。

一、现场需求:灵活控制与集中管理的矛盾

钢渣处理线上的输送装置,如皮带机或螺旋输送机,其核心驱动单元常采用高性能的伺服驱动器。这些驱动器通过Modbus RTU这类开放、经济的串行通信协议,可以精确控制电机的启停、运行速度与方向,从而实现物料输送的自动调节。例如,根据上游破碎机的出料量,动态调整输送速度,以避免堵塞或空转,达到节能高效的目的。

然而,钢铁厂的主控系统通常由西门子S7-300/400或S7-1500系列PLC搭建,其标配的现场总线是PROFIBUS DP。这就形成了一个通信“鸿沟”:PLC作为DP主站,无法直接与作为Modbus RTU从站的伺服驱动器“对话”。若为每个驱动器更换昂贵的PROFIBUS接口模块,成本高昂且不切实际。

二、解决方案:协议转换网关的核心作用

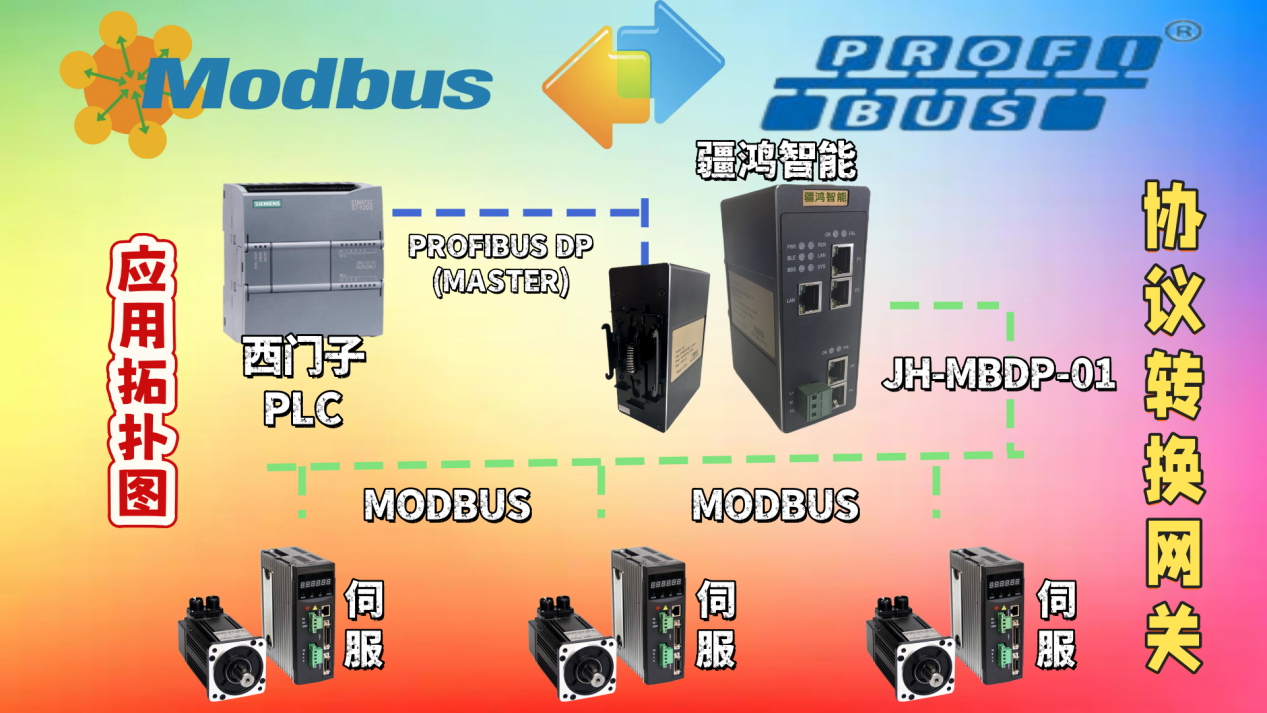

此时,一款扮演“翻译官”角色的协议转换网关成为关键。这款网关设备在PROFIBUS DP网络中充当从站,接收来自西门子PLC主站的控制指令;同时,它在Modbus RTU网络中又作为主站,主动轮询并控制连接其上的多台伺服驱动器。

具体到钢渣输送环节的应用:工程师在PLC的STEP7或TIA Portal项目中,只需为这个网关分配一个PROFIBUS从站地址,并对其进行简单的GSD文件组态。之后,PLC就可以像操作一个本地的分布式I/O模块一样,直接向网关的映射区写入控制字(如目标速度、方向指令),并从其映射区读取状态字(如实际速度、故障代码)。网关内部则自动完成协议的“双向翻译”,将PLC的DP报文转换为Modbus RTU指令帧,发送给伺服驱动器,并收集驱动器的响应数据回传给PLC。

三、应用优势:实现稳定高效的自动化输送

通过这一方案,我们成功地将原本异构的设备网络整合为一体。对于中央控制室的工程师而言,他们可以在西门PLC的友好界面下,统一监控和操作所有输送设备,实现集中化管理。对于现场设备维护人员,输送装置的调速、换向、启停逻辑变得清晰透明,故障诊断也更为便捷。

在实际运行中,输送设备能够根据工艺要求平滑地自动调节,确保了钢渣处理流程的连贯性与稳定性。这种“承上启下”的通信方式,既保护了现有伺服驱动设备的投资,又充分发挥了西门子PLC在复杂逻辑控制与系统集成方面的强大优势。

结语

在钢铁工业自动化迈向智能化的进程中,解决不同品牌、不同协议设备之间的互联互通是基础课题。在钢渣处理这样的具体场景中,采用疆鸿智能Modbus RTU转PROFIBUS DP的网关方案,以其高度的实用性和经济性,巧妙地化解了控制系统的融合难题,确保了物料输送这一关键环节的可靠运行,为提升整个生产线的自动化水平提供了坚实保障。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。