破壁互联!Profibus与Modbus打通,智控建材吨产品电耗

原创破壁互联!Profibus与Modbus打通,智控建材吨产品电耗

原创

疆鸿智能

发布于 2025-09-29 14:36:45

发布于 2025-09-29 14:36:45

破壁互联!Profibus与Modbus打通,智控建材吨产品电耗

在水泥、玻璃、陶瓷等建材生产中,回转窑、球磨机、大型破碎机等核心设备是名副其实的“电老虎”。它们功率巨大、连续运行,其电能消耗直接构成了产品生产成本的重要部分。因此,对这些关键设备的电机运行状态进行精细监控,并准确计算单位产品电耗(如吨水泥电耗),已成为企业推进节能改造、进行能效对标的核心环节。在这一过程中,电力仪表扮演了不可或缺的数据采集角色,而如何将这些仪表数据高效集成到自动化系统中,则依赖于稳定可靠的通信技术。

432d0c2257b79c18a335b5b426b5a2f6_0dc55585416444dba1b18cef96702d74

现场通信的挑战与解决方案

在典型的建材工厂自动化系统中,主流控制系统(如Siemens S7系列PLC)通常配备PROFIBUS-DP现场总线接口,作为连接远程I/O、驱动装置等高速设备的主干网络。然而,许多功能专业、成本更优的电力仪表,其标准通信接口多为Modbus RTU协议。这就造成了系统层与设备层之间的“协议鸿沟”:控制层(PLC、上位机)无法直接读取电力仪表中宝贵的电压、电流、功率、电量等数据。

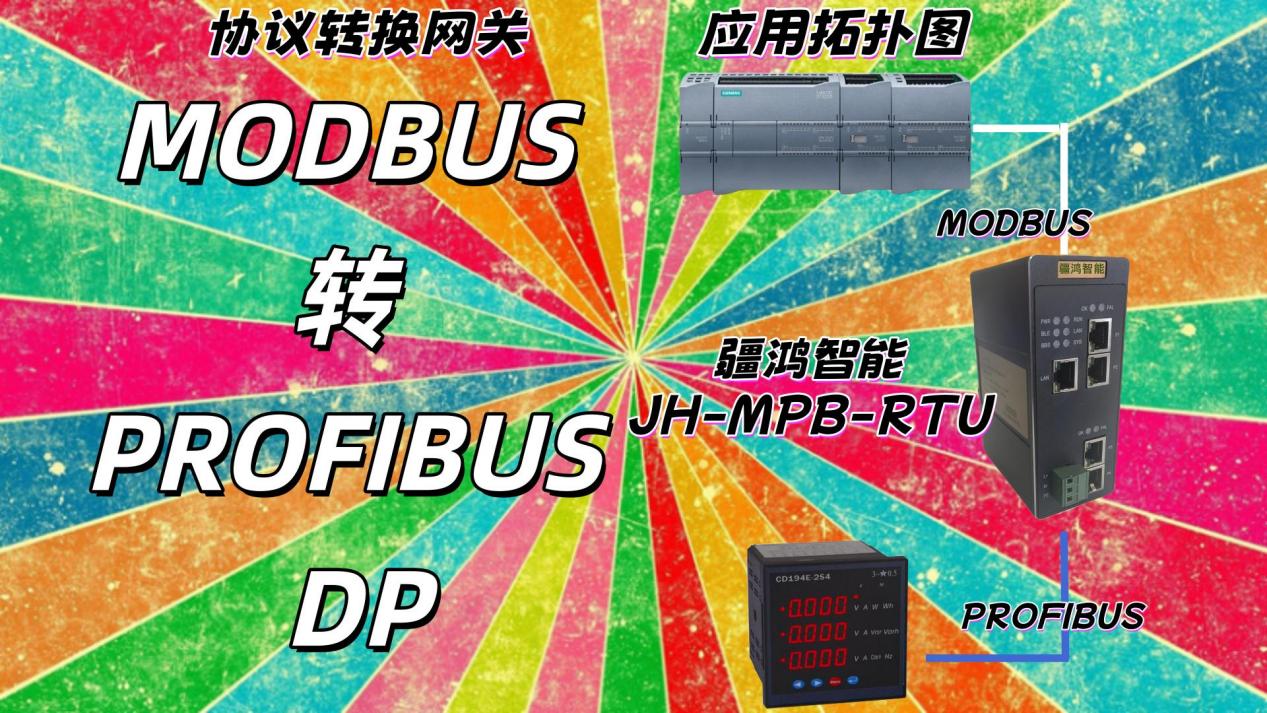

为解决这一问题,Profibus-DP主站转Modbus-RTU网关应运而生。该设备在系统中充当一个“协议翻译官”。它在PROFIBUS-DP一侧作为从站,接受主站(如PLC)的轮询和数据读写指令;在Modbus RTU一侧则作为主站,主动采集连接在其总线上的多台电力仪表数据。

432d0c2257b79c18a335b5b426b5a2f6_0dc55585416444dba1b18cef96702d74

系统架构与应用价值

在实际应用中,系统架构清晰明了:位于中控室的Siemens PLC作为PROFIBUS-DP主站,通过屏蔽双绞线连接至分布在车间现场的网关。每一台网关再通过RS-485总线,以手拉手的方式串联起回转窑驱动电机、球磨机主电机、破碎机电机等关键节点上的电力仪表。

这一架构的价值体现在多个层面:

1. 数据无缝集成:PLC无需理解复杂的Modbus协议,它像访问本地I/O一样,直接从网关的映射区读取已解析好的电力数据。这些数据随后被上位机(如WinCC、组态王等)采集,用于构建实时监控画面、历史趋势曲线和报警记录。

2. 实现能效精准计算:上位机系统通过整合电力仪表反馈的有功电度信号与生产线产量数据(如吨位计),可以自动计算出精确的“吨产品电耗”。这为生产管理提供了关键的能效对标(KPI)指标,直接揭示了不同班组、不同时间段的生产能效水平。

3. 支撑预防性维护与节能优化:通过对电机运行电流、功率因数的持续监控,操作人员可以及时发现设备过载、三相不平衡等异常状态,避免因设备突发故障导致停产。同时,持续的电耗数据分析有助于发现潜在的节能空间,为变频改造、工艺优化等节能措施提供数据支持和效果验证。

0930571632291c78dd9bc9ec880ecf90_5243fbf2b2119313b07efc0b73611bd7912397dd274d

总结

在建材行业追求绿色制造与智能升级的背景下,利用疆鸿智能Profibus-DP转Modbus-RTU网关打通系统间的数据壁垒,是一种经济且高效的实践。它成功地将分布广泛的电力仪表接入到主流的控制网络中,使得对高耗能设备的精细化管理从理念走向现实,为企业降低生产成本、提升运营效率提供了坚实的技术基础。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

原创声明:本文系作者授权腾讯云开发者社区发表,未经许可,不得转载。

如有侵权,请联系 cloudcommunity@tencent.com 删除。

评论

登录后参与评论

推荐阅读