大直径薄壁零件的磨削工艺

数控编程、车铣复合、普车加工、Mastercam、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

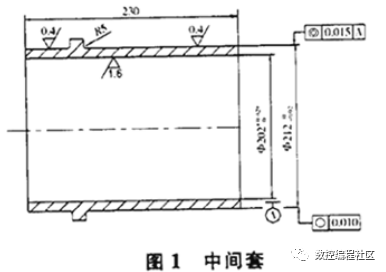

在牵引式混凝土泵车中,有一个典型的大直径薄壁零件——中间套筒。内孔直径202毫米,外径212毫米,壁厚仅5毫米。而且零件尺寸间的位置精度要求较高,外表面粗糙度Ra要求为0.4μm,外圆度误差要求小于0.010mm。由于零件壁厚较薄,磨削外圆时,如果不采取措施,由于夹紧力、磨削力、磨削热、内应力和磨削力的作用,工件往往会产生较大变形。喜欢。零件的质量无法得到保证。为了减少零件的变形,我们根据零件的结构特点制定了合理的加工流程。设计了专用磨削夹具,采用特殊装夹方式,有效保证了此类零件的加工质量。

一、零件磨削外圆时的变形分析

根据零件的形状特点,当采用锥度心轴装夹时,在锥体作用下产生的径向分力,工件将产生变形。夹紧力。另外,由于磨削时工件内壁的磨削热不易散失,因此磨削热也是薄壁件变形的重要原因。由于工件的变形,磨削后工件会形成马鞍形,很难保证工件的圆度和同轴度误差。必须通过设计专用夹具和采用合理的工艺方案来保证零件的质量。

二、夹具结构及使用原理

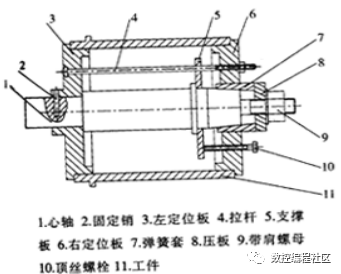

该夹具为芯轴、立管可调结构:由芯轴1、固定销2、左定位板3、拉杆4、支撑板5、右定位板6、弹簧套7、压板8、带肩螺母9、顶螺栓10。左右定位板与工件配合为H6/h5,右定位板6与弹性套7配合为E8/h7 。弹簧套7的内锥度为20°。使用该夹具时,首先通过固定销2将左定位板3固定在心轴1上,然后将上支撑板5安装在心轴的另一端。将夹具装入夹具中,以零件内孔为定位基准,右定位板6安装在心轴上并与零件内孔配合。将两根拉杆4(位置一致)插在夹具上,并用螺母锁紧,使夹具紧固在工件上:然后将弹簧套7插入心轴1与右定位板6之间的间隙中,安装好压板,拧紧心轴上的带肩螺母9,压入弹簧套,弹簧套即可自动对中。。将心轴的轴线与工件的轴线对齐,然后安装夹具。零件加工完毕后,松开带肩螺母9,拧紧三个顶丝螺栓10(三个顶丝螺栓10均匀分布,并与两个拉杆4错开)。

三、砂轮的选择

选择砂轮时,砂轮的特性如磨料、粒度、硬度、结合剂、石墨填料和砂轮结构等对磨削质量有影响。如果选择不当,工件很难达到理想的表面粗糙度。另外,应尽可能提高砂轮的切削性能,控制砂轮工作表面磨削面的微刃及其轮廓,并保持锋利状态。鉴于零件的材料为45钢,为了降低零件的表面粗糙度,所选砂轮的磨粒应具有适中的粒度和稍小的硬度。这是因为砂轮完全钝化后太难假冒,继续磨削以增加粗糙度。实际应用中,砂轮选用微晶刚玉或单晶刚玉,硬度为中级(K),粒度为46~60。另外,砂轮在使用前必须进行修整,使砂轮表面具有良好的颗粒切削刃和微刃脱粒及仿形,以保证工件磨削的表面粗糙度。

四、磨床设备选型

为了减少零件加工的形位误差,设备的选择非常重要。要求机床主轴回转精度高,径向跳动不大于0.001毫米,主轴刚度好,机床各部位不应有振动现象。康鼎提供的日本Sun Machine数控立式磨床具有磨削精度高、加工效率高、占地面积小、自动化程度高等优点。特别是,卧式磨床具有不具有大型工件的优点。是磨削大直径薄壁零件的最佳选择。

五、磨削液及冷却方式

为降低切削热,切削液可采用无油、无亚硝酸纳的LPG-1高效磨削冷却液。该冷却液是以高效极压润滑剂为添加剂作为配方基础,并从防锈、渗透、抗硬水性、清洗、消泡和杀菌等方面综合考虑的具有环保、清洗性好、去油率高、冷却性好等优点,能节约大量能源和降低砂轮消耗,提高磨削用量,并提高生产效率。

使用磨削液时,应采用从磨削区下部供给切削液的方法,这样既可以使切削液很容易达到砂轮与工件接触的磨削区,同时又能使砂轮在磨削工件之后得到及时的冷却和清洗,从而延长砂轮的使用寿命、保持砂轮的几何形状,并可以在磨削连续表面时,使工件保持较低的温度,提高工件的形状与位置精度。

六、磨削用量

磨削时分为粗、精磨多道工序,这样可以使粗磨时产生的变形能在精磨时得以消除。磨磨削时,磨削用量选择应合适,粗磨时,砂轮的线速度为15~20m/s,工件转速为35~70r/min,工作台移动速度为0.03~0.05m/min;精磨时,砂轮的线速度为10~15m/s,工件转速为50~80r/min,工作台移动速度为0.02~0.03m/min。

七、工件的夹装

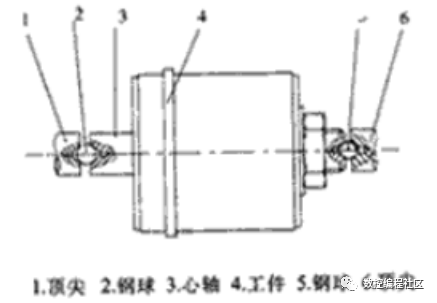

由于选用的设备为普通外圆磨床,在采用两顶尖装夹工件时,两顶尖、两中心孔同轴度误差将直接影响工件的加工精度,零件要求的加工质量很难保证。因此,为消除因工件两中心孔制造误差及两顶尖安装误差对工件圆度的影响,在夹装工件时,可以采取如图4所示方法选用两个特殊顶尖套2,顶尖套材料选用GCr15钢,车出外圆后磨削,中心孔使用60度特殊中心钻钻出,淬硬至60HRC,并用特殊内圆砂轮磨出中心孔,再以中心孔定位磨出外圆,并研磨中心孔至表面粗糙度Ra0.4,压入莫式锥柄。然后将两个特殊顶尖装入外圆磨床头尾架,选用直径为1/2英寸的0级钢球,并与图2所示的专用夹具配合,通过使用夹头和拨盘即可完成工件的装夹。用高精度钢球代替锥形顶尖,可把面接触改为线接触,消除了中心孔精度对工件加工精度的影响,可以显著提高工件的圆度。