日本东丽提出CPO硅光异质集成新路径:激光剥离转移LPT技术实现1μm超薄III-V芯片高效键合

日本东丽提出CPO硅光异质集成新路径:激光剥离转移LPT技术实现1μm超薄III-V芯片高效键合

光芯

发布于 2026-02-03 17:28:15

发布于 2026-02-03 17:28:15

随着人工智能技术的广泛应用,数据中心与云计算规模持续扩张,传统电互连在带宽提升与功耗控制方面遭遇严峻瓶颈。硅光子学凭借其高效的光通信特性,成为解决这一难题的核心技术方向,而III-V化合物半导体与硅波导的异质集成更是关键——这类材料可制成高效激光二极管与高速调制器,是硅光子器件性能突破的核心支撑。

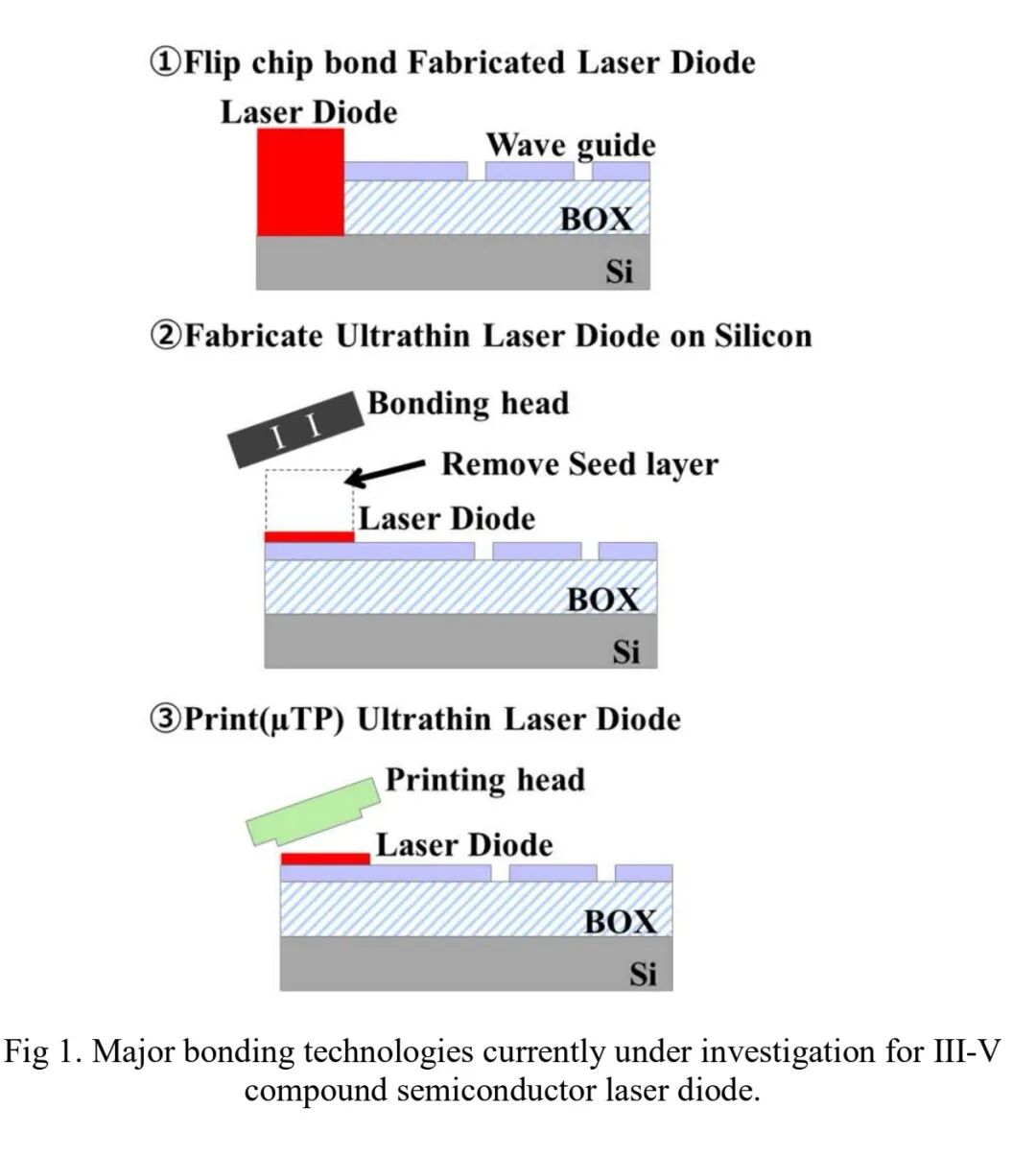

当前行业主流的三类III-V化合物半导体键合技术均存在显著局限:倒装焊对精度要求严苛,制约量产效率;die to die键合需移除种子衬底,导致材料成本高企;微转移印刷(µTP)虽能复用种子衬底,但吞吐量不足,难以满足大规模生产需求。

为此,日本东丽工程与东丽工业的研发团队提出一种基于激光剥离转移(LPT)的新型键合技术,为1μm厚III-V超薄芯片的高效异质集成提供了全新解决方案。本研究成果基于日本新能源产业技术综合开发机构(NEDO)“后5G信息通信系统增强基础设施研发项目”(JPNP20017)的支持,相关技术已在2025年IEEE日本CPMT研讨会(ICSJ)上发布。

https://ieeexplore.ieee.org/document/11302538/

一、LPT技术核心原理与键合流程

1. 键合流程设计

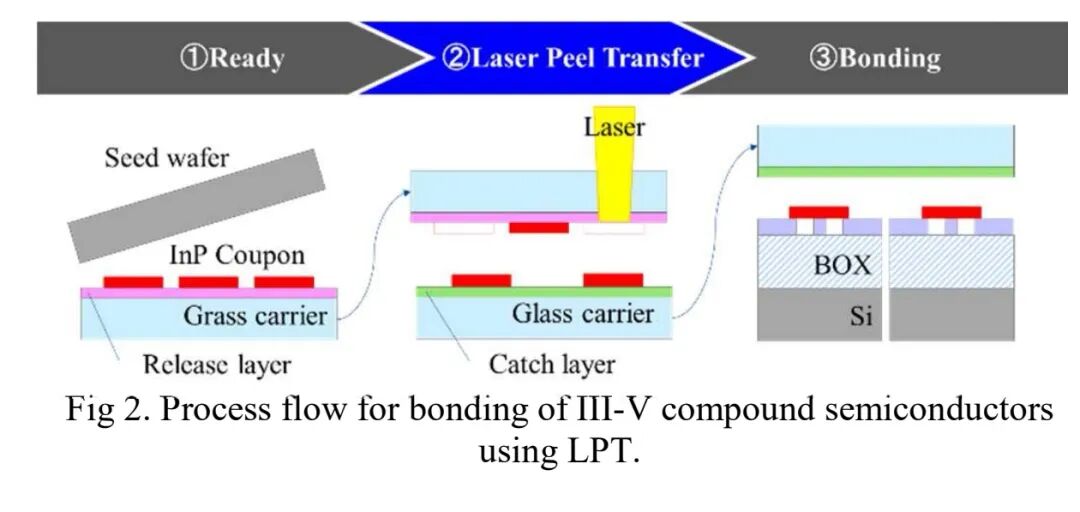

LPT技术的键合过程主要分为三步,兼顾高效转移与可靠键合:

第一步,将生长于种子衬底的InP芯片(III-V化合物半导体典型代表)附着到玻璃供体基板表面,该基板预先涂覆了对特定波长激光敏感的释放层;

第二步,通过激光照射基板背面,使释放层发生烧蚀,产生瞬时局部加热与部分汽化效应,形成推进力,将InP芯片高速剥离并转移至相对放置的目标基板(同样为玻璃材质,表面涂覆专用捕获层以吸收转移冲击并固定芯片),这一激光剥离转移过程(LPT)是技术核心;

第三步,采用融合键合等技术,将目标基板上的InP芯片最终键合到硅片的波导结构上。该流程的核心优势在于,InP芯片的激光二极管加工工序可在键合后完成,因此转移过程无需严苛的安装精度,同时种子衬底可重复利用,大幅降低材料浪费。

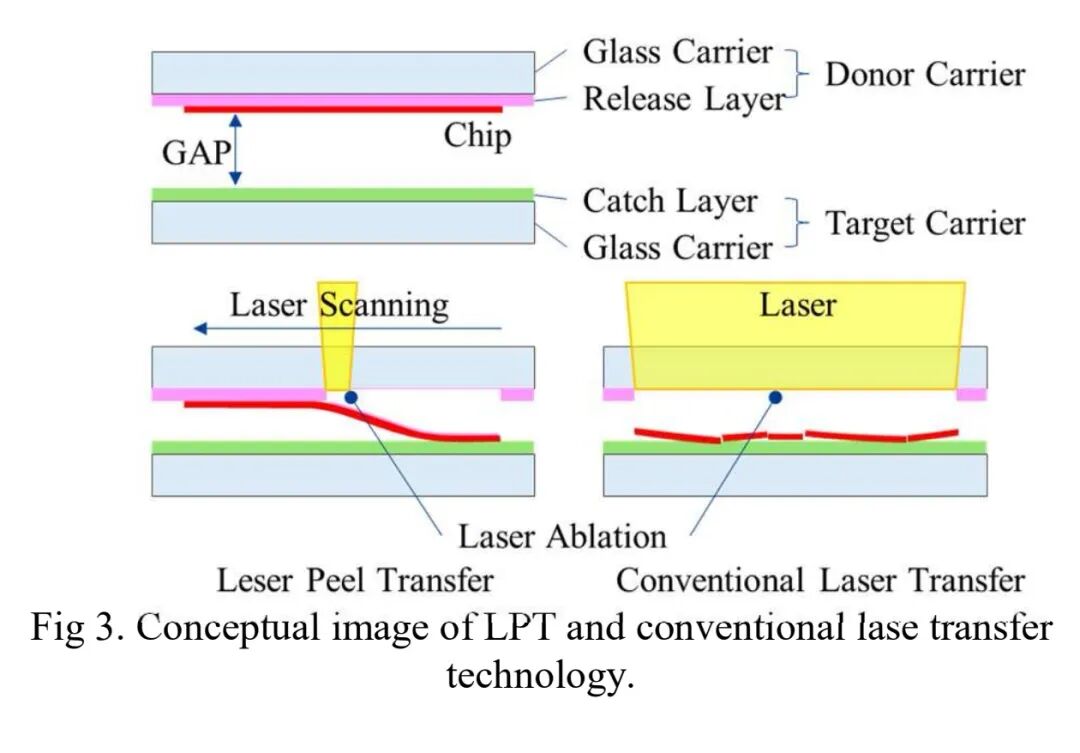

2. LPT技术原理与创新点

LPT技术源于激光诱导前向转移(LIFT),但在关键设计上实现了突破:传统激光转移需采用与芯片尺寸匹配的激光光斑,而LPT技术使用小于芯片本身的激光光斑,可最大程度减少芯片从释放层剥离时的机械应力,这也是其能成功转移1μm厚超薄芯片的关键。此外,通过调整供体基板与目标基板的相对位置,LPT技术可灵活控制转移间距,适配不同封装器件的布局需求。研发团队已验证该技术的兼容性——不仅能处理超薄芯片,还可实现9mm×9mm尺寸、10μm厚硅芯片的稳定转移。同时,其高速激光扫描与批量转移能力,为缩短量产节拍时间提供了基础。

二、实验设计与验证过程

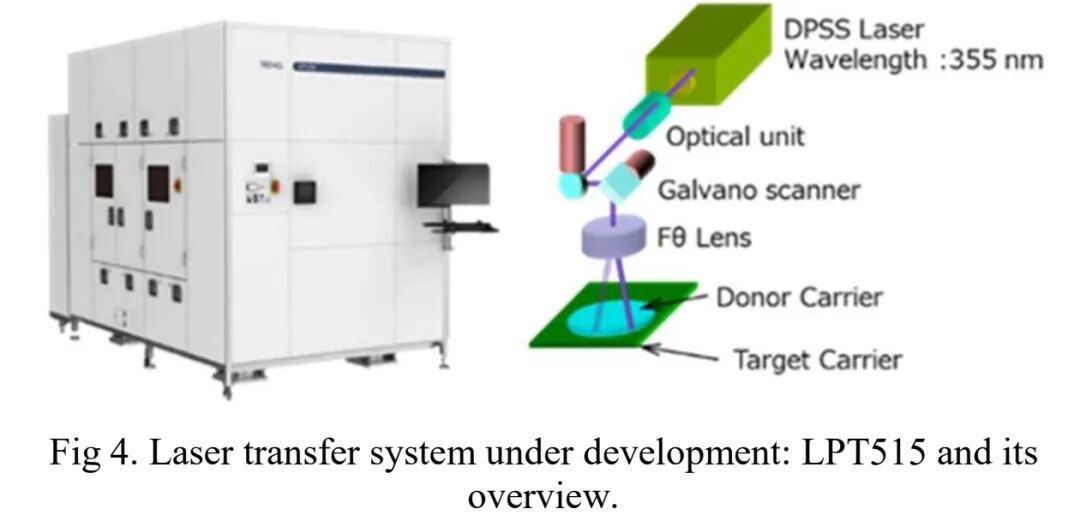

为验证LPT技术的可行性,研发团队基于自主研发的LPT 515激光转移设备开展实验,核心实验设计如下:

1. 实验方法

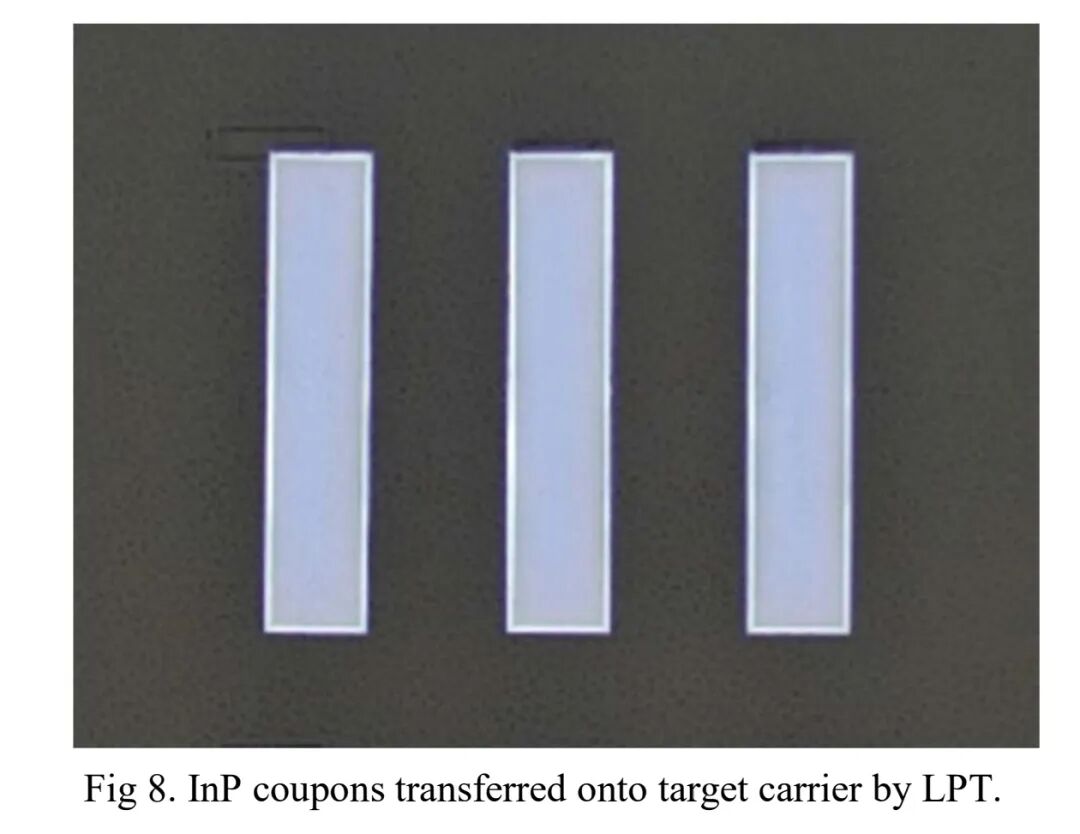

实验所用LPT 515设备搭载355nm波长的纳秒脉冲DPSS激光源,通过振镜系统实现激光光斑的任意形状塑造与高速扫描;转移目标为150μm×700μm×1μm的InP芯片;释放层与捕获层均采用东丽工业自主研发的激光响应材料,供体基板与目标基板均为玻璃材质。

2. 实验流程

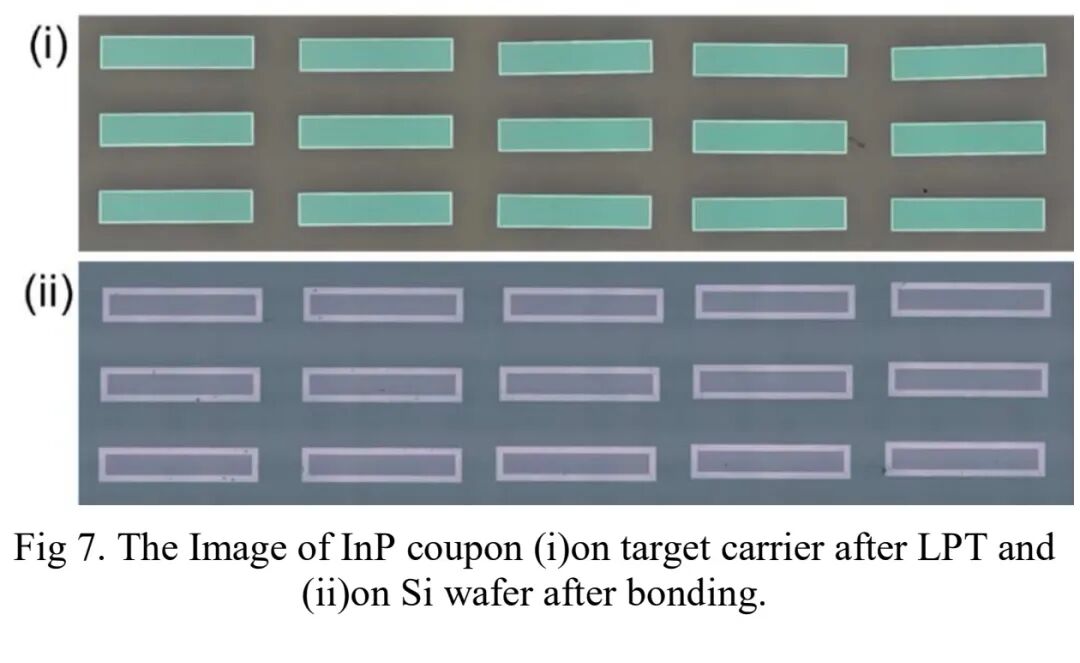

实验严格遵循“准备-转移-键合-检测”的闭环流程:首先将InP芯片从种子衬底依次转移至涂覆PDMS的玻璃基板,再转移至供体基板;随后通过LPT技术将15个InP芯片批量转移至目标基板,转移过程中两载体保持50μm间隙,避免芯片间碰撞;转移完成后,对目标载体上的InP芯片进行清洗处理,去除残留释放材料并进行表面活化;最后采用融合键合技术将InP芯片键合到硅片上,并通过视觉检测评估键合质量。

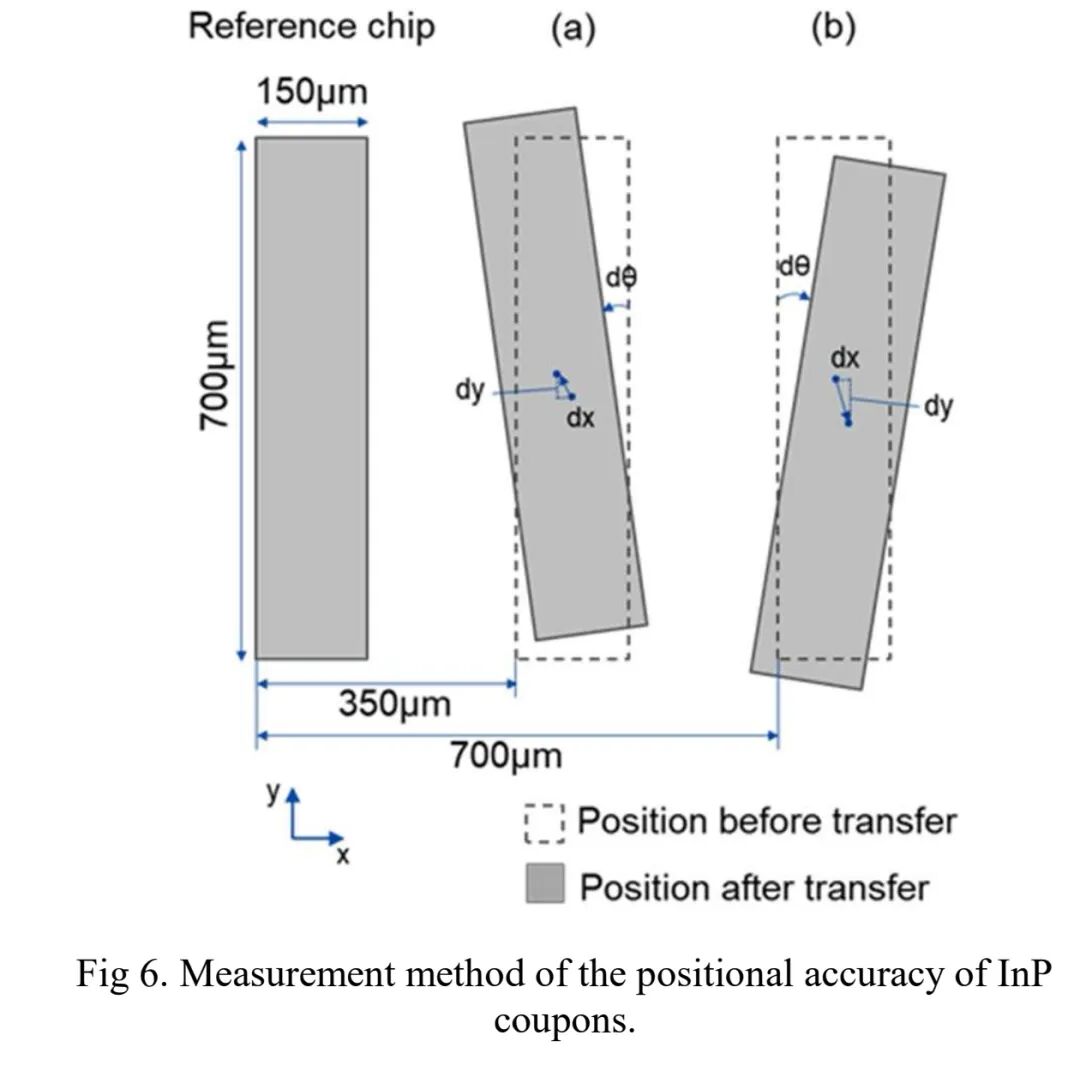

3. 位置精度测试方法

为评估LPT技术的转移精度,实验选取供体载体上三个相邻的InP芯片,在不改变间距的情况下转移至目标基板,通过图像识别软件对比转移前后参考芯片与相邻芯片的相对位置,重点检测水平方向偏移(dx)、垂直方向偏移(dy)及角度偏移(dθ)的变化,以此量化转移过程的位置稳定性。

三、实验结果与技术价值验证

1. 键合质量与清洗效果

视觉检测结果显示,经过激光转移与融合键合后的InP芯片,未出现分层、物理损伤等缺陷,证明LPT技术能实现III-V芯片与硅波导的可靠键合。同时,转移后采用丙酮清洗芯片表面,可有效溶解残留的释放材料,清洗后的InP芯片表面无激光诱导痕迹、无分层等损伤,为后续加工提供了良好的表面条件。

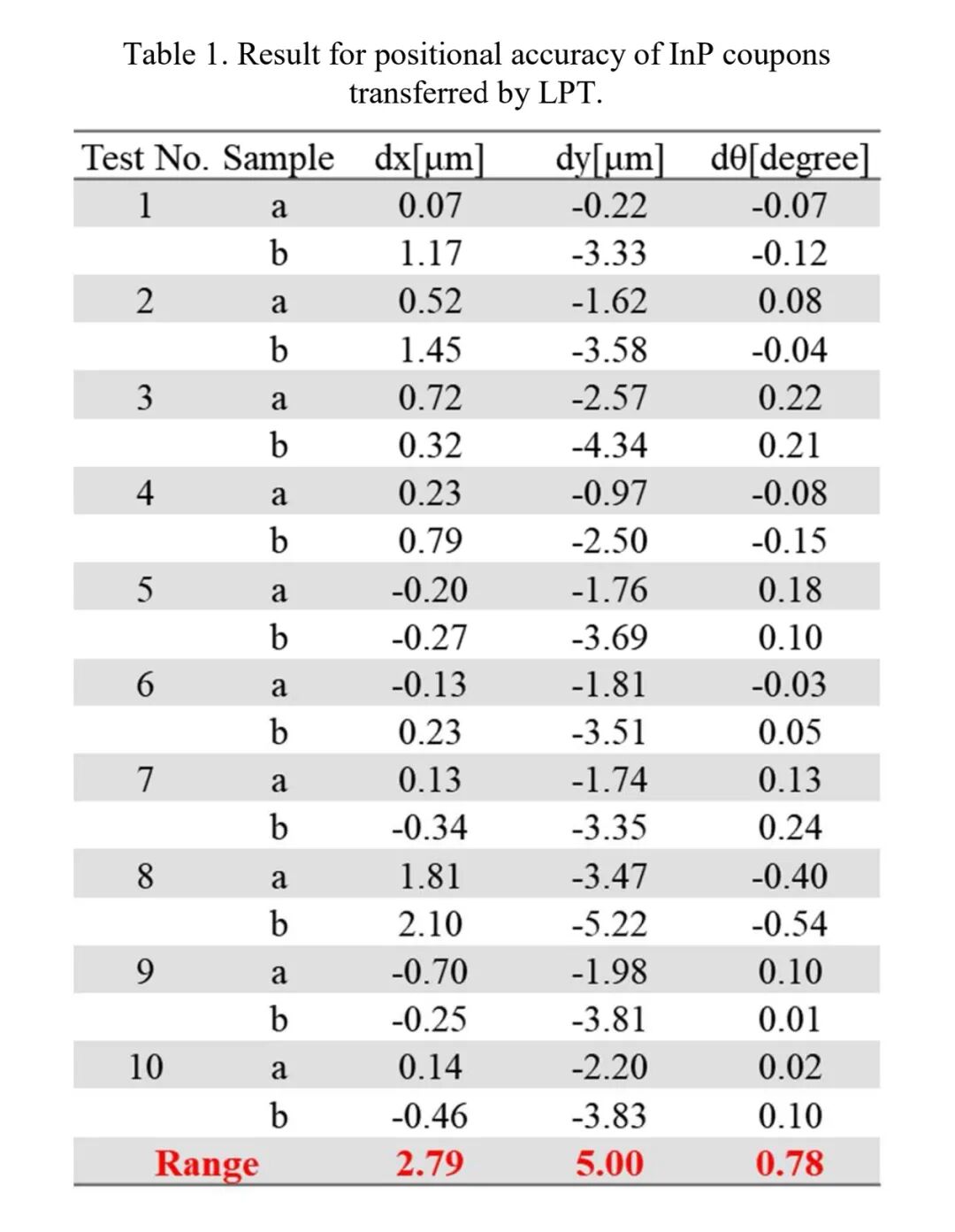

2. 位置精度满足应用需求

10次重复试验的统计数据表明,LPT技术转移InP芯片的位置偏差处于可控范围:水平方向偏移(dx)最大变化量为2.79μm,垂直方向偏移(dy)最大变化量为5.00μm,角度偏移(dθ)最大变化量为0.78度。这一精度水平完全满足InP芯片键合到SOI衬底后,后续加工为激光二极管的工艺要求,无需额外的位置校准步骤。

3. 量产潜力突出

与传统微转印(µTP)相比,LPT技术的拾取-放置吞吐量提升超过10倍,且单个芯片的转移速度可达约2ms/个,结合批量转移能力,能显著缩短量产时间。此外,种子衬底的可重复利用特性降低了材料浪费,无需高精度安装的设计进一步简化了工艺流程,这些优势共同构成了LPT技术赋能光子器件量产的核心竞争力。

四、结论与未来展望

本研究提出的激光剥离转移(LPT)键合技术,成功解决了现有III-V化合物半导体与硅波导异质集成的效率、成本与精度矛盾。实验验证了该技术可实现1μm厚InP超薄芯片的高速、可靠转移与键合,位置精度满足后续加工要求,且在吞吐量、材料利用率等量产关键指标上表现突出。

作为下一代光子器件量产的潜在核心技术,LPT技术的价值不仅在于突破了现有工艺的局限,更在于为硅光子学的异质集成提供了兼具灵活性与经济性的解决方案。未来,研发团队将进一步将该技术应用于实际器件,将键合后的InP芯片加工为激光二极管,并验证其光电性能,推动技术从实验室走向产业化应用。

本文参与 腾讯云自媒体同步曝光计划,分享自微信公众号。

原始发表:2026-02-02,如有侵权请联系 cloudcommunity@tencent.com 删除

评论

登录后参与评论

推荐阅读